CNT入り樹脂成型品の表面導電性 大幅向上表面処理

★ CNT-resin ★

ゴムや樹脂などの高分子材料にCNTを混合することで、絶縁性の高い高分子材料に導電性を持たせたり、静電防止などへの応用が進められています。 しかし、期待されるほどの導電性がなかなか得られないことが多く、CNTの分散性が原因として捉えられるケースが大半です。

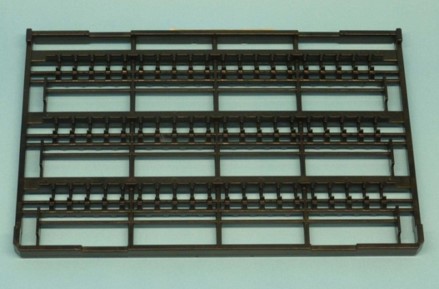

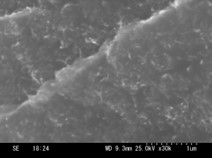

当社は研究開発の過程で、CNTの分散性よりも重要なキーが別にあることを見出し、「表面張力効果(ST効果)」と名付けました。 CNT混合樹脂を融解し、成形機で成形、最後に冷却して硬化させる際に、樹脂の表面張力によって、成形品の最表面を樹脂で包むような力が働きます。 複合したCNTが成形品の内部に押し込まれ、結果的にCNTが成形品の表面層に存在しなくなる現象です。この現象によって、表面抵抗が期待より大幅に劣化します。

このST効果は、ある程度以上のCNT添加率であれば、初期分散性や分散方法よりも支配的になっていきます。 高分散が期待される射出成形機や押し出し機を用いても、より廉価な混錬機を用いても、あるいは手作りの単純な融解坩堝を用いても、 同じ効果を確認することができます。

当社は、成形品の表面層だけを再融解し、冷却時にST効果が生じにくい後処理法を考案しました。 この方法により、あるケースでは、得られたCNT樹脂複合材料の表面導電性が数10倍~数100倍も向上しました。

現状の御社のCNT複合樹脂成形品の表面導電性不足を感じている方はご相談ください。成形プロセスの改善法、あるいは後処理法をご提案します。